Паяльник для пайки SMD компонентов из доступных деталей

Паяльник для пайки SMD компонентов из доступных деталей

Это инструкция по изготовлению и сборке миниатюрного паяльника, пригодного для пайки SMD и других мелких компонентов современной радиоаппаратуры.

Самые интересные ролики на Youtube

Видео для тех, кто считает, что лучше один раз увидеть.

Если вам лень читать статью, приступайте сразу к просмотру видеоролика, в котором показан процесс изготовления паяльника, его сборка и испытания. Хотя, некоторые технические подробности освещены только в статье. Продолжительность видеоролика 8 минут, разрешение Full HD. Есть субтитры.

Пролог

Я уже недавно представлял на суд зрителя подобную конструкцию паяльника, но c вдвое меньшей мощностью. Это был сверхминиатюрный паяльник, позволяющий производить самые мелкие работы, такие как, например, ремонт шлейфов. Подробности об этом изделии можно найти здесь>>>

К сожалению, конструкция эта оказалась слишком сложной для повторения, так как требовала изготовления всяких замысловатых деталей, а также специальной оснастки для изготовления нагревательного элемента. Поэтому я решил значительно упростить самоделку, но вместе с этим повысить КПД изделия.

Тут уместно доложить, что несколько дней экспериментов с нагревательными элементами на основе резисторов МЛТ доказали полную несостоятельность этой конструкции, хотя она довольно широко представлена самодельщиками в сети Интернет.

Лишь один резистор из пяти позволил довести температуру жала до 400°С и то, только в течении одного цикла включения/выключения. При очередном включении он отказал. Другие резисторы не позволили получить температуру выше 250°С и выходили из строя во время одного или двух коротких циклов.

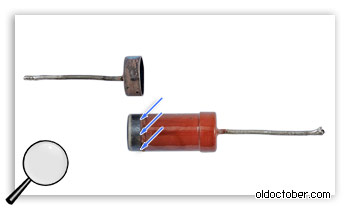

Исследование вышедших из строя резисторов показало, что обрыв плёночного резистивного элемента происходит по внешнему периметру той или другой контактной чашки. Вы можете это проверить и сами, если подключите резистор к блоку питания и с помощью вольтметра определите место наивысшего падения напряжения.

Но, не стоит унывать, изготовление паяльника на основе резистора МЛТ тоже довольно трудоёмкая работа, так как доработка самого резистора требует даже примитивной токарной обработки. А представленную ниже конструкцию можно повторить чуть ли ни на коленке.

Паяльник из консервной банки

Это эскиз малогабаритного паяльника для пайки SMD компонентов р/а. По нему и был собран этот паяльник.

Деталировка

Ручка паяльника была изготовлена из ручки от скакалки. К сожалению, ручка оказалась без сквозного отверстия, и его пришлось просверлить. В видеоролике показано, как это можно сделать.

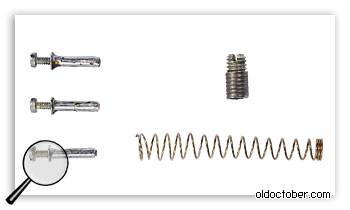

В эскиз были заложены саморезы в качестве крепёжных элементов крепления корпуса и кабеля, но у меня дома не нашлось таких мелких шурупчиков. Поэтому я использовал пустотелые заклёпки, в которых нарезал резьбу.

Полученные таким образом резьбовые втулки и пружинку от шариковой ручки я вклеил эпоксидным клеем в отверстия, просверленные в ручке. Если вы будете использовать саморезы, то желательно под них тоже просверлить отверстия, чтобы ручка не растрескалась.

Каркасом паяльника является небольшая трубка, согнутая из жести от консервной банки. В качестве шаблона для гибки трубки использован отрезок медной проволоки диаметром 2,5мм. Эта же проволока послужила заготовкой для изготовления жала паяльника. При использовании проволоки другого диаметра, придётся внести поправку в чертёж развёртки каркаса.

Корпус паяльника тоже изготовлен из жести толщиной 0,3мм от консервной банки.

Чтобы, при сверлении отверстий диаметром 3 и 4 миллиметра, обеспечить правильную форму отверстий и не снимать заусенцы, лучше использовать свёрла с заточкой цапфенбор. Отверстия, указанных выше размеров, необходимы для снижения температуры корпуса в месте его соединения с ручкой паяльника. Разные же диаметры этих отверстий были выбраны для того, чтобы линия изгиба планок не проходила через отверстия.

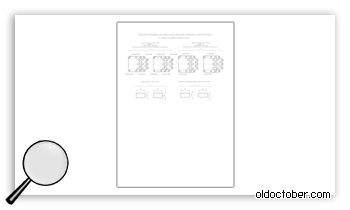

А это чертёж развёрток: корпуса, каркаса и замыкателя. Четрёж можно приклеить к жести и использовать в качестве шаблона для обрезки контура и разметки отверстий. Под превьюшкой находится чертёж в формате А4. Масштаб чертежа 1:1, разрешение 300 пикселей на дюйм.

Технические данные и расчёт нагревательного элемента паяльника

Пара слов перед цифрами.

Малогабаритный паяльник должен быть низковольтным просто потому, что чем меньше размер нагревательного элемента, тем сложнее обеспечить электробезопасность. Это обусловлено конечной электрической прочностью воздушной изоляции.

Кроме этого, незначительная длина нихромового провода, из которого изготавливается низковольтный нагреватель, позволяет применить однослойную намотку. Нагреватель такой конструкции имеет лучшую теплоотдачу и более прост в изготовлении. В первую очередь это связано с тем, что каждый очередной слой нагревателя требует использования термостойкой прокладки, которая обладает более низкой, чем у металла теплопроводностью.

Предполагается, что температура паяльника будет регулироваться за счёт изменения напряжения питания, например, с помощью любительского лабораторного блока питания.

Рассчитаем сопротивление спирали для паяльника с номинальным напряжением 12 Вольт.

Исходные данные:

Напряжение питания – 0…12 Вольт,

Мощность – 15 Ватт,

Сопротивление нагревателя при этом будет равно:

R = U²/P, где:

R – сопротивление в Омах,

U – напряжение питания в Вольтах,

P – мощность нагревателя в Ваттах.

R = 12²/15 = 9,6 (Ом)

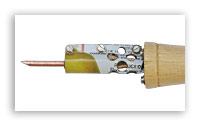

Нихромовый провод подходящего диаметра я получил, разобрав десятиваттный резистор С5-5-10Ватт на 160 Ом. Внутри оказался провод диаметром 0,17мм.

Кстати, металлический корпус от этого же резистора я применил при изготовлении миниатюрного паяльного фена>>>

Нихромовый провод я не отжигал, так как расчётная длина провода позволила намотать витки с некоторым зазором (шагом). Если вам попадётся более толстый провод, и расстояние между витками будет слишком мало, то провод придётся отжечь до образования окалины. Подробнее об этом рассказано здесь>>>

Определить длину провода можно с помощью омметра. У меня получилось около 140мм.

Количество витков спирали нагревателя определяем так:

ω = L/(π*(D+d)), где:

ω – количество витков,

L – длина провода,

π – число Пи (3,14),

D – диаметр каркаса вместе с изолирующей слюдяной прокладкой,

d – диаметр провода.

ω = 140/(3,14*(3,6+0,17)) ≈ 12 (витков)

Паяльник описанной конструкции может обеспечить температуру на конце жала свыше 500°С. Время достижения температуры 350°С около одной минуты.

Сборка паяльника

Спираль нагревательного элемента намотана на каркасе из жести. Между каркасом и спиралью проложена прокладка из слюды (или стекломиканита). Чтобы пластинка слюды не рассыпалась при намотке спирали, она была наклеена на лоскут стеклоткани. С внешней стороны спираль также изолирована несколькими слоями стеклоткани.

На выводы спирали одета трубка из стеклоткани, позаимствованная у выброшенной соседями электроплиты.

Для обеспечения равномерной стяжки нагревателя жестяной обечайкой, в разрыв обечайки вставляется небольшой жестяной замыкатель. Он предотвращает выдавливание стеклоткани в зазор обечайки.

А это самодельный паяльник для пайки SMD деталей в собранном виде. Небольшое расстояние между передним краем ручки и концом жала обеспечивает необходимую точность позиционирования жала при монтаже мелких радиодеталей.

Близкие темы

Мощный паяльный фен своими руками |

Миниатюрный паяльник своими руками |

Миниатюрный паяльный фен своими руками |

Чтобы Ваш чудо-паяльник нельзя было включить в обычную розетку с 220 В, рекомендую установить на вилку дополнительный штырь и рассверлить низковольтную розетку, например, так, как на этой фотографии.

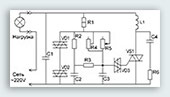

И я 5 копеек добавлю: а что если выбросить вилку совсем и припаять плату от лампы-экономки в качестве блока питания? Будет законченная конструкция.

Владимир, мне это не грозит. Когда-то, в далёком прошлом, у меня был фотоувеличитель, в котором попеременно эксплуатировались разные лампы, галогенная на 24 Вольта и обычна на 220 Вольт. У меня даже до сих пор имеется самодельное, универсальное фотореле. Естественно, что вилка питания увеличителя, при этом, оставалось одна и та же. Так вот, однажды, я сжёг крайне дефицитную в те годы галогенную лампу Philips. Пришлось снова идти и клянчить ещё одну. На производстве их использовали в какой-то американской установке для ПП. С тех пор, я всегда задумываюсь, прежде чем что-то куда-то воткнуть.

.

Eddy71, если электронный балласт от КЛЛ включить через ЛАТР или сделать секционированную вторичную обмотку, то запросто. Нужно ведь как-то менять напряжение, для установки нужной температуры.

Я давно сделал себе миниатюрный паяльник, специально для пайки КМОП микросхем, по материалам из журнала Радио. Так вот, цитата «Каркасом паяльника является небольшая трубка, согнутая из жести от консервной банки.» в качестве каркаса я использовал трубку подходящего диаметра от телескопической антенны, если есть возможность лучше использовать от старых советских радиоприёмников, всё таки качество лучше. В один конец трубки вставил жало, предварительно подогнав его с помощью наждачной шкурки и электродрели, на трубку одел фланец из текстолита (если есть возможность лучше использовать стеклотекстолит) с внешним диаметром как у вашей ручки, для крепления кабеля к нихрому. В фланце были просверлены два отверстия под резьбу М3. Сама ручка сделана миниатюрной и подводящий кабель располагается снаружи, может не самое лучшее решение, но я думаю для кого то оно будет оптимальным и технологичным. Слюды не было использовал для изоляции спирали два или три слоя стеклоткани закрепив её х/б нитками, нихром использовал от сгоревшего киловатного кипятильника, что бы при намотке между витками был зазор параллельно с нихромом при намотке укладывал х/б нитку 10й номер, они потом выгорят. Сверху спираль за изолировал стеклотканью и закрыл чехлом из корпуса транзистора типа ГТ402.

Alex, спасибо за пост! Не могли бы скинуть фотографию, хоть на почту, хоть сюда (ссылку на картинку), хоть в форум>>> (можно закачать).

Большое спасибо за подробное описание и фотографию! Конечно, любые любительские решения могут быть полезны самодельщикам. А если учесть тот факт, что большая часть изобретений была реализована в гаражах или в мастерских изобретателей, то начинаешь понимать, как может быть полезна подобная информация.

А у меня не было слюды, в результате пользовался смесью конторскиго силикатного клея с зубным попрошком. Этот совет вычитал еще в советское время. Работало.

Wowic, спасибо за комментарий! У нас в форуме>>> есть несколько рецептов клея на основе силикатного клея (жидкого стекла).

Когда-то тоже делал на трубочке от телескопической антенны. Но после первого же испытания понял, в чём ошибка. Не знаю как сейчас, а раньше эти трубочки (отечественные) делали то ли из меди, то ли из латуни с покрытием никелем. Из-за этого были проблемы как с выгоранием так и с механической прочностью.

Eddy71, да латунь и медь плохо переносят длительный нагрев. Сплавы на основе меди, под воздействием высокой температуры, быстро окисляются и исходят на окалину. Так что, каркас и корпус паяльника лучше выполнить из стали. Хотя, именно благодаря окалине можно сформировать пятачок, а остальную часть жала оградить от облуживания.

Можна вопрос,а где можна взять стеклоткань???Ну в смысле этот скотч стеклоткань

Illya, я в видеоролике рекомендовал проклеить клеем «Момент» или «88Н» обычную стеклоткань, если нет изоленты на её основе.

А имено стеклоткань где можна взять?

Illya, можно в хозяйственном магазине стеклоткань поискать. Её используют для теплоизоляции. Можно заказать по Интернету. Из неё делают корпуса для авиа, авто и прочих моделей. Стеклоткань является одной из самых популярных основ композитных материалов, только более дешёвая, чем кевлар. Даже дыры в кузовах автомобилей с помощью стеклоткани заделывают. Материал очень широко применятся в многих областях техники. Но, не рекомендую его резать без какой-нибудь пропитки, так как он имеет свойство сыпаться и расползаться.

Я еще будучи на практике на заводе 20 лет назад изготавливал паяльник из МЛТ-2 , СМД тогда не были доступны , но мелкие детали паяли на ура .

зы А сейчас поздно уже — зрение не то =(

Алексей, подобных рассказов и даже фотографий в сети много, но никто не показывает, какую температуру удалось получить. Подозреваю, что температура не выше 230-240°С. Во всяком случае мои многочисленные эксперименты выявили порог, который для большинства экземпляров резисторов находится в районе 250°С. После достижения этого порога, у резисторов начинаются необратимые изменения. А именно, вырастает сопротивление между одной из чашек и плёночным резистивным элементом.

Все верно , использовался припой не хуже ПОС 61 , а зачастую ПОСК 50 , поэтому худо бедно паяльник работал .

Кроме того в лабораториях этих резисторов было как грязи .

Алексей, я потратил много времени на проектирование паяльника на базе МЛТ резистора и изготовления тестового образца. Не хочу, чтобы мои подписчики тратили зря время на мертворождённый проект. Согласитесь, мне бы было куда проще опубликовать отчёт о первом паяльнике, а не начинать всё сначала.

Скажите пожалуйста, для паяльника нужное переменное напряжение или постоянное?

Андрей, напряжение может быть любым. Но, для того, чтобы можно было регулировать температуру жала, должна быть предусмотрена регулировка напряжения питания.

«Количество витков спирали нагревателя определяем так: ω = L/π/(D+d)»

Дальше вы пишите: где … d – диаметр провода. Я так понял — диаметр нихромового провода, которым мотается нагреватель. Тогда откуда в расчете (ω = 140/3,14/(3,6+0,85) ≈ 10 (витков)) взялось 0.85, если раньше вы писали что «Внутри (резистора С5-5-10Ватт на 160 Ом?) оказался провод диаметром 0,17мм.»

Или я что-то не так понял?

Спасибо…

Bonsai, спасибо, большое, за замеченную неточность! Я исправил. Хотя, это и был просто пример расчёта, но вы правы, в отрыве от реальности, выглядит нелепо.

собрал этот паяльник, но чего-то то ли не учел, то ли переборщил с нихромовой нитью, но после сборки перегревается обечайка и начинает выгорать деревянная ручка. проверить температуру не представляется возможным. но жало не краснеет =)

Вячеслав, температуру можно определить по косвенным признакам, таким как звук плавящейся канифоли и скорость плавления припоя. Правда, для этого нужно иметь некоторый опыт. Если такого опыта нет, то вы можете снизить температуру жала до такой температуры, при которой припой всё ещё будет плавиться.

Излишнее количества тепла от обечайки к ручке может передаваться, если обечайка изготовлена не из стали (проверить магнитом), если её толщина больше 0,3мм или если в ней просверлены отверстия меньшего диаметра.

Если вы пытаетесь для питания пальника использовать нерегулируемый БП, то вы не сможете контролировать температуру, и вкупе c отсутствием опыта, это может привести к порче радиоэлектронных компонентов р/а.

Что-то с Вашей формулой расчета количества витков не то. Вы пишете ω = L/π/(D+d)

Но длина окружности L=2пR=пD. Тогда ω считается как

ω = L/π(D+d)

ω = 140/3,14(3,6+0,17) ≈ 12 (витков)

В данном случае ответ такой же, но при других условиях возникнет ошибка.

karshi-66, тут количество витков не главное. Я брал просто по сопротивлению и все. Ну ошибка. Расчет дело теоретиков. Практики пробуют и переделывают =)

karshi-66, спасибо за комментарий! Но, пожалуйста, объясните нормально, что вы хотели сказать. Вы пишите: «Но длина окружности L=2пR=пD. Тогда ω считается как ω = L/π(D+d)«. У меня же в статье точно такая же формула. Тогда, где вы нашли ошибку?

Он имеет в виду, что вместо деления пи на скобки должно быть умножение.

Ткну и свои 5 копеек. Понравился мне подобный паяльник. Болтики нашел, фольгу… а саморезы 2 мм- никто не видел. Пришлось изменить конструкцию, наверное даже в сторону упрощения. Эстетика пострадала слегка Хотя.. как знать

Хотя.. как знать

Спасибо Вячеслав! Исправил.

iKa, где картинка с упрощением?

Не получается добавить, буковы вставляются а ни чего не получается.. сорри

ika, нужно было ссылку на изображение вставить. Или пришлите саму картинку/картинки ко мне на почту, я сам вставлю. Почтовый адрес здесь>>>

Ну попробую описать на пальцах:

нагреватель — как Ваш, фольговая трубка 30 мм, (я не шибко аккуратный, в 16 мм не рискнул втулить все). Поверх трубки два слоя стеклоткани (прессованая у меня листовая слюда для микроволновок — крошится, не смог ее применить)- провод высокоомный 0.2 мм. Затем 2 слоя стеклоленты.

Корпус сделан из фольги скрученной в трубочку. В районе нагревателя трубка обжата клещами (для кабеля RG58- те что кольцо 6.3 мм превращают в 6-тигранник)- вышло не красиво, зато дешево, сердито и все такое. Для удобства нагреватель находится внутри рукоятки, которая экранирована фольгой от перегрева. Ну остальное на фото увидите

ika, спасибо большое! Добавил фотографии в виде мультика в ваш пост. Это очень интересное решение — нагреватель, спрятанный в ручке! Таким образом можно укоротить расстояние от хвата до рабочего пятачка, буквально, до длины самого жала. Правда, я не знаю, насколько будет удобно держать такую ручку, и не станет ли она ухудшать обзор печатной платы в месте пайки.

Все в маленькое расстояние и упиралось- ради него и делалось. Если обратили внимание- жало довольно длинное и нагреватель слегка выступает. А это потому что первоначальный вариант с коротким жалом и заподлицовым нагревателем оказался не практичным. Угол был почти вертикальным. А теперь стал порядка 30 град к горизонту и получилось очень удобно. Корпус греется конечно но дискомфорта не вызывает, когда выжигал смолы и парафины специально держал долго жалом вниз — корпус рук не обжигает, вообже очень эргономично получилось. ((Если быть честным- это 4-я конструкция за неделю. Первая вообще была из картона. клеились 4 рейки со скосами от нагревателя. Поверх картон в несколько слоев, под ним екран из пищевой фольги. В этой конструкции убедился что рук не обжигает. Дальше начал рыть более обстоятельно и получилось что получилось ) ))

) ))

Ещё один паяльник, собранный буквально из всякого, можно сказать, мусора, но тем не менее, с очень коротким рабочим расстоянием от конца жала до хвата. Сопроводительный текст, полученный вместе с фотографиями от читателя.

Я сделаю всего лишь одно замечание. Для мелких работ лучше использовать более высокоомный нагреватель и соответственно более тонкий провод питания. Толстый, жёсткий провод может мешать мелким манипуляциям.

Добрый день, подскажите пожалуйста название прибора, к которому подключен паяльник

Сергей, это просто блок питания с регулировку уровня выходного напряжение. С помощью подобного блока можно отрегулировать температуру жала.

Нигде не могу найти резистор г.Оренбург

на барахолке. мужики, как правило, продают старое оборудование или уже впаянные радиодетали. В том числе и силовые, но такие резисторы и у нас не часто попадаются. В Иваново на рынке у Рабфаковской есть такой мужик. у него есть.

Жанат, я писал вот здесь>>> где можно купить провод на шпулях. Может и у вас тоже продают там же. Фото прилагается.

Здравствуйте.Было бы не плохо обозначить размеры чертежа корпуса,что б например не скачивать,а перечертить самому его.А так,очень приятно смотреть ваши видио и читать статьи,много интересного и познавательного,спасибо вам.

Алексей, если чертить чертёж заново, как я предполагаю, для совсем другого паяльника, то можно сразу внести изменения в конструкцию. Но, я вам выслал чертёж развёртки с размерами на E-mail.

Более простой способ получения миниатюрного жала использовал ещё годы назад. Обычный 25 ваттный паяльник. Жало диаметром 4 мм, точнее 3,8 мм. Жало с внутреннего конца, того, что в корпусе паяльника, имеет плоский торец. Его засверливаем по центру мелким сверлом, к примеру 1,9 мм, на глубину 10 — 14 мм.

Откусываем кусок медного провода диаметром 2 мм и длиной около 30 мм, аккуратно снимаем лаковую изоляцию скальпелем, стараясь не поцарапать сильно медь. Затем запрессовываем этот кусок провода в отверстие 4 мм жала, стараясь не погнуть и не повредить излишне поверхность. Затем слегка отбиваем внешний рабочий конец молоточком для получения нужного профиля и залуживаем одновременно с нагревом паяльника до умеренной температуры, используя автотрансформатор. Конено, долговечность такого жала весьма ограничена, но для любительских условий вполне годится. Особенно, если постоянно держать умеренной температуру жала до 220° — 240° при пайке и снижать её в паузах между пайками.

Володимир, лучше стачивать имеющееся жало на конус, тогда оно прослужит достаточно долго. Если же, даже уменьшить диаметр жала на токарном станке, то узкая часть жала будет быстрее прогорать со стороны паяльника, а не рабочего пятачка. На производстве, такие жала покрывали никелем, чтобы продлить их срок службы. Кстати, для 25-ваттных паяльников видел никелированные сменные жала с разным диаметром пятачка. Возможно, их всё ещё выпускают где-то. У меня тоже есть такой паяльник.

12В понятно, какой ток?

понял, 1.25А! Совсем с этим инетом мозги растерял!!!

Внесу свои 5 копеек.

Не проще ли не заморачиваться расчетами а рассчитать методом тыка? на один конец закрепляем крокодил с первым выводом питания (~12-24V) а с другого конца максимально в разумных пределах дальше от конца провода закреплять второй вывод с креплением крокодил и уменьшать креплением по длине до определения нагрева (красноты спирали) и сделав отступ чуть назад и добавив расстояние выводов получаем искомый провод для намотки?

Не у каждого найдется именно вашего диаметра нихромчик,и кстати нихром тонкий есть и в слабеньких совковых сетевых паяльниках.Наверняка убитый валяется у кого то.

Вся проблема найти тонкую слюду…

Зажим на трубке tзачем? вид только портит,проще от того же паяльника отпиленную трубку применить,если не влазит то шов по длине расширить и уже потом сверлить по получившемуся диаметру дырку в ручке паяльника.

Кстати,»цапфенбор» это тот же сверло по дереву,просто некоторые продавцы не поймут вас если скажете цапфенбор надо).

Мы в армии(1984г.) делали так-брали нихромовую проволоку и через слюду наматывали на самодельное медное жало, сверху тоже слюда, закрепляли на концах витком нихрома, так что бы не касались обмотки. Потом в ручку и всё. Но мы питали такой «аппарат» от аккум. типа автомобильных. Все делали методом тыка-ведь в то время приборы в основном изготавливали для оборонки.

Сейчас думаю-зачем тратить время, лучше заказать у китайцев с LiIon или LiFe аккам. + у него зарядка аккум. как от сотового.

Из-за превышения максимального количества сообщений, обсуждение перенесено в форум>>>