Как разобрать неразборный вентилятор?

Как разобрать неразборный вентилятор?

Этот ролик и статья посвящены разборке неразборных вентиляторов. Но, не тех, в которых ось фиксируется плоским капроновым фиксатором, а тех, которые разрушаются при попытке применения грубой силы в процесс разборки.

Предлагаемая технология позволяет удалить фиксатор оси ротора и тем самым обеспечить легкий доступ для смазки и ремонта подшипника.

Самые интересные ролики на Youtube

Стоит ли тратить время на чтение, если всё, что описано в статье, можно увидеть своими глазами в разрешении Full HD…

Обратите внимание на близкие темы!

В них рассмотрены и другие приёмы профилактики и ремонта вентиляторов. В частности, описан процесс разборки неразборных вентиляторов с капроновыми фиксаторами и технология восстановления разбитых подшипников скольжения.

Как разобрать обычный неразборный вентилятор? |

Как восстановить подшипник скольжения компьютерного вентилятора? |

Как разобрать и смазать вентилятор если он тарахтит? |

О конструкции самых неразборных вентиляторов

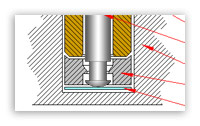

На этом чертеже изображён разрез узла подшипника неразборного вентилятора.

Фиксатор оси крыльчатки, выполненный из жёсткого пластика, имеет три защёлки капканного типа, которые надёжно удерживают ось.

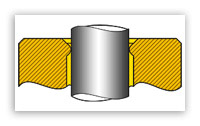

На конце оси имеется пятка грибовидной формы, которая прижимается к фторопластовой прокладке магнитным полем двигателя. Эти две детали образуют опорный подшипник, предотвращающий осевое биение ротора. В мелких вентиляторах прокладка может отсутствовать.

Втулка подшипника скольжения, фиксируется двумя или тремя защёлками на каркасе двигателя.

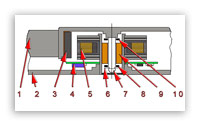

Для разборки вентилятора, нам потребуется просверлить одно или два технологических отверстия. Через одно из них можно срезать защёлки, удерживающие втулку подшипника, а через другое выбить ось или ось вместе с фиксатором и втулкой.

Приступаем к разборке

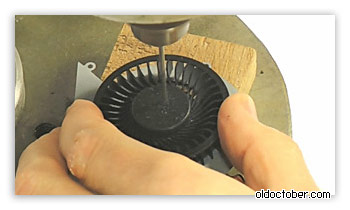

Сверлим отверстие в корпусе ротора так, чтобы не повредить обмотки двигателя. Если защёлки не просматриваются, отверстие можно расширить в нужную сторону с помощью скальпеля.

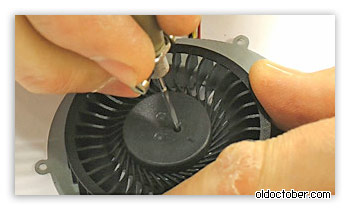

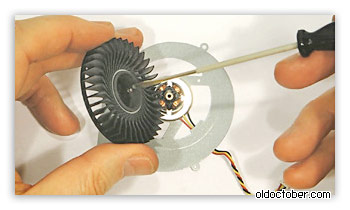

Через полученное отверстие срезаем защёлки, удерживающие втулку подшипника. Используем для этого остро отточенную часовую отвертку или подобный инструмент.

Не прилагая большого усилия к крыльчатке, пытаемся вытащить втулку вместе с фиксатором оси.

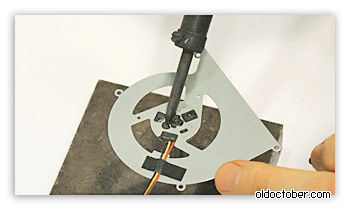

Если это сделать не удалось, сверлим ещё одно отверстие в задней стенке корпуса вентилятора.

С помощью тонкой выколотки, выбиваем ось вентилятора.

Тут может быть два исхода.

Либо удастся сразу выбить ось вместе с втулкой и фиксатором, либо защёлки фиксатора оборвутся и позволят вытащить только ось.

В последнем случае, придётся нащупать край втулки и вытолкнуть последнюю наружу.

Фиксатор оси можно достать крючком.

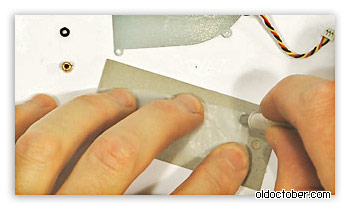

Перед сборкой вентилятора, нужно заварить технологические отверстия. Делаем это с помощью паяльника и узкой полоски полистирола подходящего цвета. Жало паяльника должно быть чистым, чтобы остатки припоя не нарушили балансировку ротора.

Отверстие в крыльчатке завариваем снаружи, подложив подходящий упор изнутри.

Точно так же завариваем отверстие в корпусе вентилятора, вставив в полость для подшипника стальной прутик соответствующего диаметра.

Собираем вентилятор

Вырезаем прокладку из фторопластовой ленты, используя пробойник, диаметром равным, диаметру втулки подшипника.

Вставляем в полость прокладку.

В фиксаторе оси удаляем защёлки с помощью надфиля.

Устанавливаем фиксатор на место.

Вставляем в полость втулку подшипника.

Закрепляем втулку каплей клея.

Когда клей подсохнет, наносим смазку.

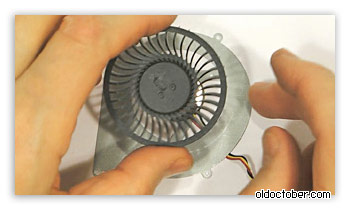

Устанавливаем крыльчатку на место.

И наконец, проверяем работоспособность вентилятора.

Реально полезная статья, вентиляторы ноутбуков большая проблема. Спасибо!

Пожалуйста Alex! Мне ли этого не знать, если я использую ноутбуки в качестве десктопов. Приходится несколько раз в год чистить кулер и смазывать двигатель.

Делал подобное, но в упрощенной форме высверливал глухое отшествие статора, с обратной стороны ротора и выбивал через него ротор. потом делал очистку и смазку смесью вязкой (консистенция ЦИАТМа и жидкой силиконовой смазки) Технологическое отверстие в статоре просто заклеивал скотчем что б исключить попадание пыли.

Небольшое дополнение к тому что нужно пластиком и паяльником заглушить технологическое отверстие после сверловки ротора.

Прогретый пластик паяльником как правило будет заметно отличаться от остального «родного пластика» следы от паяльника убрать тяжело — что бы свести различия к минимуму — следует греть паяльником через тонкую пластинку закаленной стали, вполне подходит лезвие для безопасной бритвы «Балтика». Далее убирается паяльник, остывает пластик под бритвой к которому он «прилип» и потом на холодную удаляется сама бритва…. Поверхность выглядит намного эстетичнее, нет канавок и углублений.

Спасибо за дополнение Сергей!