Самодельный сверлильный станок для тонких свёрл

Самодельный сверлильный станок для тонких свёрл

Николай писал:

Заинтересовал станочек сверлильный… что за марка и сколько стоит? Очень бы хотелось увидеть в дальнейшем статью, посвящённую отдельно этому станку, а точнее его подробному описанию и процессу изготовления.

Откликнувшись на просьбу Николая, решил описать конструкцию своего сверлильного станка. К сожалению, этот станок не является бюджетным решением, так как при его изготовлении использовались достаточно дорогие узлы. https://oldoctober.com

Сверлильный станок, о котором идёт речь, был изготовлен много лет назад для того, чтобы сверлить тонкие отверстия диаметром до 0,3мм.

Самые интересные ролики на Youtube

Когда-то, в эру матричных принтеров, при ремонте матричных же головок, приходилось сверлить довольно точные отверстия небольших диаметров.

При сверлении печатных плат, конечно, такие тонкие отверстия не нужны, но свёрла диаметром 0,5 – 0,7 мм тоже достаточно нежные и этот станок может продлить им жизнь.

Изюминкой данного станка является асинхронный двигатель переменного тока АДП-1262 с ротором типа «беличье колесо». Ротор этого мотора представляет собой пустотелый алюминиевый стакан с толщиной стенки около 0,5мм. Статор же занимает всё остальное пространство. В статоре есть узкая цилиндрическая щель, в которой с зазором в несколько десятых долей миллиметра вращается ротор.

Не рекомендую разбирать такой двигатель, не имея достаточного опыта работы с точной механикой. Одно неосторожное движение и стакан будет деформирован, после чего с двигателем можно попрощаться. https://oldoctober.com

Естественно, что вес такого ротора настолько мал, что его инерцией можно пренебречь, особенно учитывая массу зажимного патрона.

Кроме того, двигатель имеет очень мягкую характеристику. При снижении оборотов двигателя, снижается и момент силы на валу. Всё это обеспечивает сохранность тонких свёрл при заклинивании и при превышении допустимого вращающего момента на режущей кромке.

В качестве держателя свёрл используется трёхкулачковый патрон 6В10, позволяющий зажимать свёрла диаметром до 6мм.

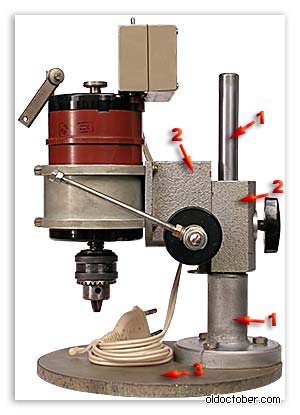

Станина собрана из двух частей. Стойка поз.1 и реечный механизм поз.2 позаимствованы у микроскопа МБС-1. Основание поз.3 вырезано из стального листа толщиной 10мм.

Двигатель закреплён при помощи хомута, который в свою очередь, крепится к подающему механизму четырьмя винтами. Винты обозначены стрелками на рисунке. Отверстия расположены в вершинах квадрата, поэтому двигатель можно расположить не только вертикально, но и горизонтально.

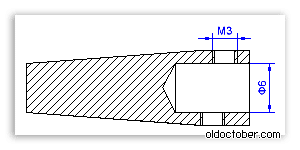

Патрон закреплён при помощи фасонной втулки, с наружной стороны которой проточен конус №1, а внутри проточено отверстие под переходную посадку, равную диаметру вала двигателя (6мм).

Втулка выточена на токарном станке за один приём. То есть, во время проточки конуса и проточки отверстия (не сверления), заготовка была зафиксирована в станке и лишь потом отрезана.

Для надёжной фиксации и выбора возможной несоосности, во втулке имеется шесть резьбовых отверстий М3 под стопорные винты. В валу двигателя сделано шесть углублений, в которые и попадают эти стопорные винты. Отверстия расположены в шахматном порядке, что позволяет выбрать несоосность, если она даже возникнет в результате износа сопрягаемых поверхностей. Винты стопорятся стопорной краской.

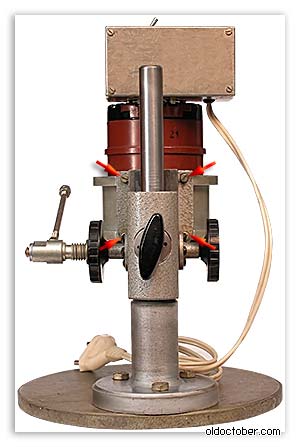

На верхнем вылете вала двигателя закреплен фланец с прорезью, который вместе с планкой закреплённой на корпусе двигателя, представляет собой стопорный механизм. Это механизм позволяет затягивать патрон без использования ключа (рукой).

Использование ключа асимметрирует зажимной механизм патрона и приводит к неравномерному износу последнего, что может стать причиной биения сверла. При использовании тонких свёрл с утолщёнными хвостовиками, это может вызвать ощутимый эксцентриситет рабочей поверхности сверла.

На верхнем торце двигателя закреплён дюралюминиевый кожух (отмечено стрелкой), внутри которого расположен фазосдвигающий конденсатор и выключатель двигателя.

Для управления моментом силы на валу двигателя используется ЛАТР.

Двигатель допускает двукратное превышение номинального напряжения питания, что позволяет использовать свёрла до 8мм, с проточенными до 6мм хвостовиками, при сверлении тонколистовой пластмассы, стеклотекстолита и других материалов, для сверления которых не требуется больших моментов на рабочей кромке сверла.

Внимание! Двукратное превышение взято не из паспортных данных, а из практики использования.

слушай,клёвый проект…. я когда в мастерской работал, мы с пацанами мечтали о таком станке… ношли как то штатив от микроскопа школьного но руки так и недошли до создания сверлильного станка вопщем всё упиралось в эл.двигатель,вернее в его отсуцтвие…

огромное спасибо за статью)

О ключе просветили.

Статья супер, есть у меня такой двигатель, но не знаю назначение его выводов, в инете не могу найти тех. документацию((. В общем может кто то подскажет как его подключить?

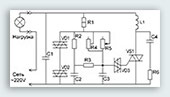

Пытался найти от него паспорт, но так и не смог. Разобрал, чтобы посмотреть, как там клеммы называются. Чтобы изменить направление вращения, нужно перекинуть концы одной из обмоток.

admin, благодарю за схему и за оперативность! где то прочитал, что при разборке там можно что то повредить и тогда прощай недешёвый двигатель, поэтому не рискнул, вдруг у меня руки оказались бы кривыми))))) еще раз спасибо!

Спасибо за проэкт! Особенно за нормально выложенное описание! Есть желание сотворить сверлильный станок для плат, но с подачей сверла с низу вверх. В годы перстройки видел такой агрегат на одном из заводов, только там использовалась и оптика и пневматика… Особопрочное сверло выходлило из центра стола, плата прижималась пневитическими лапками, а «наводилось сверло на цель» при помощи системы линз, призмы. Увеличение площадки для отверстия увеличивалось в 50 !!! раз…. (С такой системой промахнуться — невозможно !!!)

Игорь

Немного поздно Вы спохватились. Сейчас всё это уже не актуально, так как SMD компоненты не требуют отверстий. Монтаж SMD занимает на порядок меньше времени, да и само изготовление плат тоже. Если и это для Вас не важно, то обратите внимание на стоимость SMD, которая в несколько раз ниже, и на то, что пыль, образующаяся при сверлении стеклотекстолита смертельно опасна.

Если Вы хотите усовершенствовать процесс изготовления печатных плат, то лучше потратьте время на это или что-нибудь подобное. Ведь, чем меньше времени уходит на изготовление конструкции, тем больше времени можно затратить на разработку, то есть на чистое творчество.

Прикольно получилось.

Станок как станок, ничего особенного!!

Но весь воспрос в том — Как вы зажимаете сверла в патрон диаметром меньше 1 мм?

Ведь такие патроны расчитаны на диаметр от 1 мм а то и от 1,5 мм.

Можно конечно намотать проволку на сверло и залудить, но сверла очень быстро тупятся!

Больше мороки. Можно покупать сверла с утолщенным хвостовиком, но они дорогие и очень часто их нет в продажи! Как вы выходите из этого положения?

Никто не говорил, что станок особенный. Но, раз Вы утверждаете обратное, покажите что-нибудь подобное на «беличьем колесе». Я пока аналогов не встречал.

Мой патрон зажимает свёрла до 0,5мм. Вряд ли Вам часто попадаются свёрла меньшего диаметра без утолщённого хвостовика. Но, я очень аккуратно обращаюсь с этим патроном, не создавая больших нагрузок при затяжке.

Чтобы надёжно закрепить сверло тоньше 1мм в патроне Х… 1мм, нужно намотать на хвостовик по часовой стрелке несколько слоёв электрокартона толщиной 0,05мм. Если нет электрокартона, то можно попробовать заменить его плотной тонкой бумагой (я не пробовал). Затем, нужно несколько раз прокатать импровизированный хвостовик между большим и указательным пальцами. Соединение получается столь надёжным, что позволяет легко сломать сверло при перегрузке. Но, никто не мешает слегка ослабить затяжку патрона. Если сверло таки сломалось, его можно удалить и на его место вставить новое, снова прокатав бумажный хвостовик вместе со сверлом между пальцами. Ничего клеить и паять при этом не требуется. Точность центровки также сохраняется. Это не моё изобретение. Такой приём использовали на производстве во времена СССР, когда с оборудованием была напряжёнка.

Так все таки, патрон изначально расчитан для сверл без всяких бумажек и картона до 1 мм минимум?

Я знаю только один патрон от Dremel который может зажимать от 0,5 мм. Но он зараза 600 рублей стоит, жаба душит. На фото станка только вижу стандартный патрон который от 1мм минимум.

Почему я сказал что станок обычный, да потому что он обычный! Вот если бы кто разработал конструкцию цангового патрона под разные сверла из того что под рукой попадется! Вот это

было бы круто. Те цанговые патроны что есть в продаже — все кривые, бьет сверло жутко. 3 штуки перепробовал и все сдал назад.

Алексей, если патрон рассчитан на диметр свёрл от 1-го до 6-ти миллиметров, то он должен гарантированно зажимать свёрла диаметром 1мм на протяжении всего срока службы. Поэтому новые патроны и зажимают более тонкие свёрла, чем прописано в ТУ, с расчётом на износ кулачков. При покупке выберите себе патрон, который будет зажимать наиболее тонкие свёрла, благо сейчас продавцы стали более сговорчивыми, чем раньше. В конце концов, если есть доступ к оборудованию, можно доработать обычный патрон, прошлифовав кулачки. Для разборки, нужно поочерёдно с каждой стороны вбить клин между корпусом патрона и ободком для затяжки кулачков. (Требуется некоторый слесарный опыт.)

А Ваш перфекционизм по поводу электрокартона мне непонятен. Что годится для производства, всегда сгодится и для любителя. Вы сначала попробуйте, а потом критикуйте метод. Кто хочет работать, тот ищет возможности, кто не хочет – ищет причины.

Ну по поводу картона, а я использовал просто бумагу пропитав её клеем БФ, наверно давно всем известно. Но все равно иногда сверло прокручивало в патроне. Есть еще более простой метод, но также с возможностью прокрутки — хлор. трубочку мочим в ацетоне и затаскиваем на сверло. Потом зажимаем в патрон и ждем когда трубочка ‘усохнет’. Только это все танцы с бубном, потому что все равно сверло будет в патроне иногда проворачиваться.

Ну думаю все понятно мне. Спасибо за ответы на мои комменты!

Алексей, возможно, Вы что-то не так делаете. Электрокартон должен быть не толще 0,05мм и его нужно несколько раз прокрутить между пальцами, чтобы он плотно обхватил хвостовик сверла. Направление намотки имеет значение. При затяжке патрона, нужно пользоваться тактильными ощущениями, чтобы определить, достаточно ли слоёв бумаги намотано.

Если правильно всё сделано, то сверло может легко сломаться при заклинивании. Чтобы этого не случилось, нужно либо при заточке уменьшить угол режущей кромки, либо чуть отпустить патрон.

В крайнем случае, можно слегка смочить сверло клеем 88Н или Момент, но тогда придётся для каждого сверла мотать трубочку.

Работая, в молодости, слесарем на сверла плотно в один ряд наматывали медный провод диаметром 0,2…0.5 мм. Никаких биений.

Использовал очень простой «канифольный » метод.

Берётся заготовка внешний диаметр в разумных пределах,

у меня бронзовая 5мм длиной 50мм, сверлим в центре отверстие, примерно 1,2мм(зависит от диаметра сверла).

Зажимаем втулку в дрель. Паяльником наносим на хвостовик сверла канифоль.

Включаем дрель , паяльником прогреваем втулку, вставлям сверло, слегка придерживая, ждём застывания канифоли. Получается хорошо отцентрированное соединение.

Пользоваться аккуратно! Придумал ещё в 70е , тогда о патронах только мечьтать.

Тупо брал мотор от проигрывателей пластинок(мотор на 127v.), на нём уже была втулка,

сверлил, вставлял сверло с канифолью, грел паяльником…

Мотор от 220v, быстро нагревался, хватало на 30-40мин., мы кулибины нам по баробану.

В те далёкие времена, проблема тонких свёрел решалась просто: берём иголку , надламываем ушко- готовое сверло.

Хороший станочек, у меня товарищ сделал похожий для сверления плат, только он использовал стойку от советского фотоувиличителя, заменив его деревянное основание на металлическую плитку, а двигатель использовал от вентилятора радиатора Ауди, и запитывает его через понижающий трансформатор. А скорости меняет за счёт замены шкивов.

Покупаешь на Авито принтер за 200р с засохшей головой и вытаскиваешь оттуда моторчики.Обычно один побольше и несколько поменьше.Вольт на 24-28.И блок питания там-же!

Карен, покупаешь на Авито принтер за 200р с засохшей головой и вытаскиваешь оттуда моторчики, а потом показываешь свой сверлильный станок на Youtube...

Еб..ть сложно….

Можно посмотреть схему подключения двигателя станка?

Пётр, там всего две обмотки. Одну, более высокоомную (Г-Г), включаете напрямую, к источнику питания. Я используют ЛАТР. А другую обмотку (В-В) включаете через конденсатор. Если одну из обмоток инвертировать, то и направление вращения изменится. У меня установлен бумажный конденсатор МБГО ёмкостью 4 мкФ. Буквенное обозначение обмоток может меняться, в зависимости от модели двигателя.

Спасибо

Карен, покупаешь на Авито принтер за 200р с засохшей головой и вытаскиваешь оттуда моторчики, а потом показываешь свой сверлильный станок на Youtube…

То, о чём Карен писал, в моём исполнении.

http://vk.com/video-92612160_171668073

Денис, симпатичный дримель получился. Но, лучше его подключать к лабораторному блоку питания. Тогда можно будет регулировать момент при сверлении тонкими свёрлами.

Спасибо! Не знаю к сожалению вашего имени. Сверлил диаметром 0,8 стеклотекстолит и ни одно не сломалось. Лабораторный БП это хорошо, только у меня его пока что нет, потому исходил из того что было под руками и что практически у каждого есть точно — это ноутбук с БП. Крепление моторчика в корпус сделано через посаженную на него втулку из ПВХ фитинга для соединения водопроводных труб. Тогда токарного станка не было, протачивал в дрели. Теперь вот станок сделал, уже будет проще самоделки делать.

Денис, только лучше в качестве площадки выбрать Youtube, который вы сами рекомендовали выше. Youtube будет сам продвигать ваши ролики.

«Денис, только лучше в качестве площадки выбрать Youtube, который вы сами рекомендовали выше. Youtube будет сам продвигать ваши ролики.»

Согласен. Какой смысл в продвижении роликов? Зарабатывать на канале я не планирую. К тому же, для ютуба нужно делать грамотные качественные видеоролики, а у меня на это нет времени, хотя зеркалку и штатив приобрёл.

Денис, для Youtube главное креатив, всё остальное по желанию. Канал может пригодиться, например, если государство передумает вам платить пенсию или вы, не дай бог, частично потеряете трудоспособность. Это всё реалии нашей постсоветской жизни. Конечно, если планируете вовремя эвакуироваться, то тогда вряд ли пригодится. Хотя, сегодня выдел канал одного американца, который что-то из дерева мастерит, так у него миллион подписчиков. А это значит, что любая фигня, что он покажет, сразу в топ попадёт.

«Канал может пригодиться, например, если государство передумает вам платить пенсию или вы, не дай бог, частично потеряете трудоспособность. Это всё реалии нашей постсоветской жизни. Конечно, если планируете вовремя эвакуироваться, то тогда вряд ли пригодится.»

По пунктам:

а) На пенсию не рассчитываю изначально;

б) Про эвакуацию, это вы видимо имеете в виду эмиграцию?

На Алике продаются цанговые зажимы для свёрл малого диаметра, кто нибудь в курсе, под какой диаметр вала? У меня есть движок от фена, там вал 2,5 мм.