Иллюстрация процесса термопереноса изображения на печатную плату (ЛУТ)

Иллюстрация процесса термопереноса изображения на печатную плату (ЛУТ)

Эта статья является продолжением статьи «Изготовление печатных плат методом ЛУТ минус утюг, плюс всегда отличный результат».

В статье подробно описан реальный процесс термопереноса, который дополнен фотографиями, как самого процесса, так и достигнутых результатов.

Также в статье можно найти некоторые рекомендации автора по преодолению трудностей на пути реализации технологии ЛУТ.

Самые интересные ролики на Youtube

Близкие темы.

Изготовление печатных плат методом ЛУТ минус утюг, плюс всегда отличный результат.

Использование изношенного картриджа лазерного принтера для термопереноса.

Термоперенос.

Подготавливаем исходную заготовку из фольгированного стеклотекстолита.

Если на поверхности меди есть какие-нибудь пятна, то желательно обработать поверхность меди шкуркой. Это предотвратит неравномерное вытравливание меди. Некоторые виды химических загрязнений могут удлинить время травления, что может привести к травлению вдоль медной фольги или к повреждению тонера.

Затем заготовку нужно очистить от загрязнений и обезжирить любым способом, например, средством для мытья посуды, ацетоном или обезжиренным бензином (Калоша «Б70»).

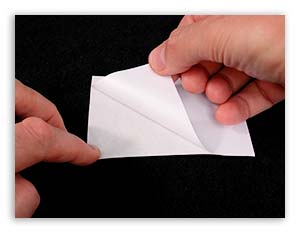

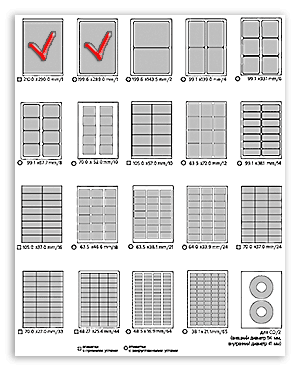

Далее готовим подложку от самоклеящейся бумаги. Сначала отрезаем от листа самоклеящейся принтерной бумаги кусок, который был бы чуть больше, чем заготовка печатной платы. Очень удобно резать бумагу фото резаком.

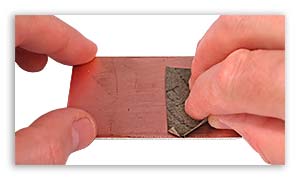

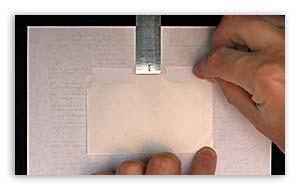

Отделяем подложку от бумаги так, как показано на рисунке. Чтобы подожку меньше коробило, прижимаем её к столу и тянем за бумагу.

Подложку всё равно немного коробит, поэтому её придётся выровнять о край стола. Делать это желательно чистыми руками или использовать подложку большего размера, чтобы её край можно было смело пачкать.

Крепим кусок подложки в центре ненужного листа А4, но не ближе, чем 30-40 мм от переднего края, чтобы механизм принтера надёжно захватил этот «бутерброд». Запоминаем расстояние до верхнего края листа.

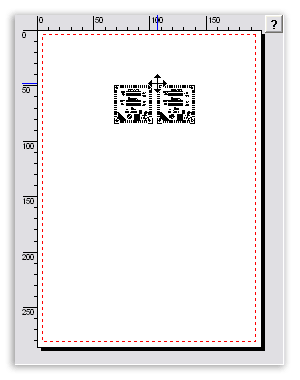

Вывести изображение на печать можно из популярной программы Sprint-Layout. Между верхним краем листа и верхним краем изображения ПП устанавливаем размер из предыдущего шага плюс защитный промежуток.

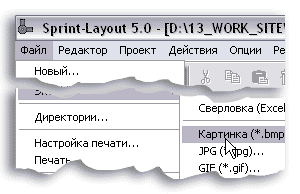

Если же у Вашего принтера изношенный картридж, то лучше экспортировать чертёж в файл изображения командой «Файл > Экспорт > Картинка BMP, GIF или EMF». При этом для форматов GIF и BMP нужно установить максимальное разрешение, а формат EMF придётся конвертировать из векторного формата в растровый. Я использую конвертор «RealConverter».

Подробнее о печати с изношенным картриджем можно прочитать здесь.

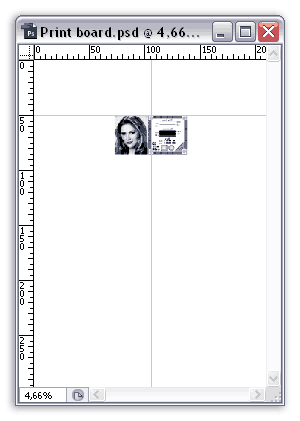

Изображения одной или нескольких печатных плат можно скомпоновать и отредактировать в программе Adobe Photoshop и оттуда же вывести на печать.

Для этого нужно создать новый документ с размерами А4, разрешением 600 пикселей/дюйм.

Изображения печатных плат нужно предварительно перевести в Grayscale командой «Image > Mode > Grayscale», а затем перетащить в созданный документ инструментом Move Tool (V).

Чтобы включить линейки нужно нажать Ctrl+R. Вытащить направляющие, как на рисунке, можно, если потянуть линейку курсором. Правый клик по линейке позволит выбрать единицу измерения.

Вывод на печать Ctrl+P.

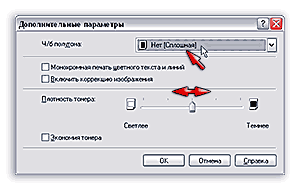

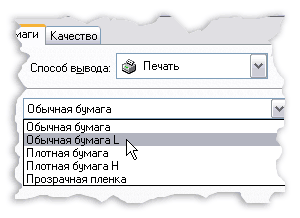

1 В драйвере принтера отключаем использование растра. В моём принтере, это достигается установкой режима «Сплошной» («Solid» – в английском варианте интерфейса).

2 Устанавливаем необходимое количество тонера, которое зависит от времени травления и особенностей Вашего принтера. Чем дольше Вы собираетесь травить плату, тем толще должен быть слой тонера. Однако если слой тонера слишком толстый, он может раздавиться, и дорожки станут слишком широкими. Тогда придётся вводить поправку на растискивание ещё на стадии проектирования ПП.

Если картридж сильно изношен, то увеличение количества тонера в настройках может не привести к увеличению плотности сплошных заливок.

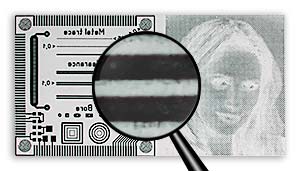

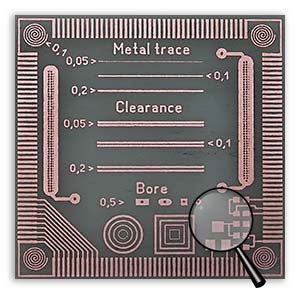

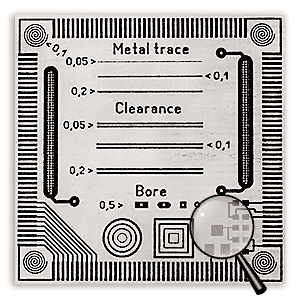

Распечатываем изображение. Проверяем под увеличительным стеклом качество печати. Если какие-то дорожки не пропечатались, повторяем процедуру.

При печати текста или растровых изображений огрехи принтера не так заметны, как при печати в режиме сплошной заливки.

Если Вы обнаружили отделение тонера от подложки, то прочтите это.

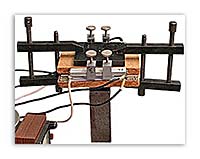

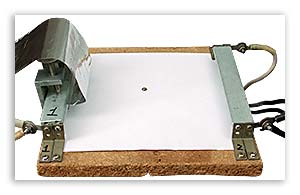

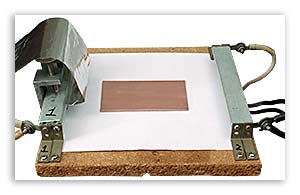

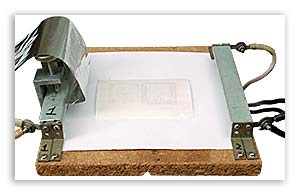

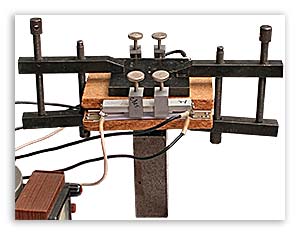

На какое-нибудь устойчивое основание устанавливаем нижнюю стальную пластину и основание установки из ДСП. Я эти три позиции скрутил винтами.

Ещё я закрепил на основании кусок чистой плотной бумаги, чтобы не пачкать ДСП остатками клея от самоклейки, которой фиксирую заготовку и подложку. В бумаге проделал отверстие для термодатчика.

Устанавливаем заготовку для ПП на основание так, чтобы датчик термометра прижался к заготовке.

Поверх заготовки для ПП кладём подложку с нанесённым рисунком печатной платы и закрепляем несколькими отрезками самоклеящейся бумаги.

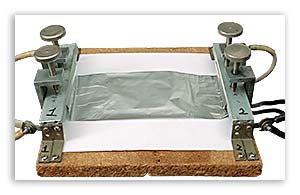

Фиксируем фольгу в шинах так, чтобы она полностью покрыла заготовку для ПП.

Поверх подложки кладём газету в четыре сложения. Назначение этой прокладки – защита дефицитной резиновой прокладки от перегрева.

Поверх бумажной прокладки кладём прокладку из гладкой пористой резины.

Если такой резины у Вас нет, то используйте 30 - 40 слоёв газеты. Это в некоторой степени позволит распределить давление.

На резиновую прокладку кладём прокладку из ДСП. Последняя защищает зону термопереноса от излишних потерь тепла.

Поверх ДСП кладём стальную пластину.

Зажимаем весь этот сэндвич струбцинами или любым другим доступным Вам методом. При этом резиновая прокладка деформируется и равномерно распределяет давление по всей площади заготовки ПП.

Включаем ток и отслеживаем изменение температуры. Я при этом ещё и включаю секундомер, чтобы знать примерное время до конца процесса.

По достижению необходимой температуры, отключаем ток и ждём пока установка не охладится до температуры 40 – 45ºС.

Разбираем сэндвич и наслаждаемся результатом.

Не оставляйте плату под прессом на время большее, чем необходимо для охлаждения, так как некоторые виды подложек, находясь под большим давлением, начинают впитывать тонер. Это приводит к тому, что половина тонера остаётся на плате, а половина на подложке.

Кроме этого, чем дольше резиновая прокладка подвергается деформации, тем больше требуется времени на возвращение её первоначальной формы.

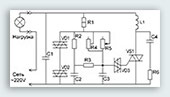

Травление заготовки печатной платы.

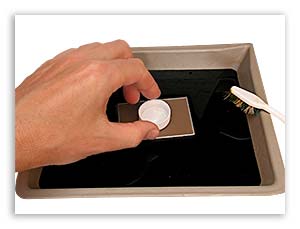

Прикрепляем крышку от пластиковой бутылки к ПП любым удобным способом. Я использую термоклей. Это позволит легко доставать и класть ПП на поверхность раствора.

Для вытравливания незащищённых тонером участков ПП используем хлорное железо FeCl3.

В однажды разгерметизированной банке с хлорным железом, из-за высокой гигроскопичности последнего, собирается вода и создаёт сверхконцентрированный раствор хлорного железа в воде FeCl3•6Н2О. Чтобы он стал пригодным для травления, в него нужно добавить хотя бы 10 - 20% воды.

Наливаем раствор хлорного железа в любую подходящую ёмкость.

Аккуратно опускаем ПП в раствор так, чтобы она удерживалась на поверхности раствора за счёт его поверхностного натяжения.

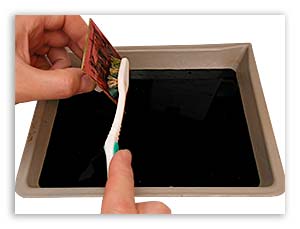

Для того чтобы обеспечить равномерное травление меди по всей поверхности ПП, приподнимаем плату и несколько раз растираем остатки раствора старой зубной щёткой.

Поверхность всех незащищённых участков меди должна стать равномерно матовой. Если остались блестящие участки, то там реакция не пошла.

Попадание пузырьков воздуха так же может приостановить процесс травления на некоторых участках. Поэтому, желательно контролировать процесс, многократно поднимая и опуская ПП.

Обычно в свежем растворе комнатной температуры плата вытравливается за 10 - 15 минут. Я пробовал увеличивать время травления до 30 минут, чтобы убедиться в надёжности тонера.

Когда заготовка полностью вытравилась, достаём её из хлорного железа и промываем под струёй воды.

Удалить тонер с поверхности ПП можно, либо смоченным в ацетоне тампоном из бязи, либо кисточкой в водно-ацетоновом растворе (вода/ацетон = 1/10). Последний способ позволяет избежать загрязнения ПП остатками тонера, но слишком увеличивает расход ацетона. ![]()

Это фотография платы, снятой в отражённом свете.

Плата, снятая на просвет.

А это плеер, в котором можно рассмотреть течение всего процесса вживую. Чтобы увидеть видео в высоком качестве, разверните плеер на весь кран. Либо нажмите соответствующую кнопку, либо дабл клик по экрану.

Маленькие хитрости или опыт, полученный при изготовлении ПП.

- Если после охлаждения часть тонера осталась на подложке, нужно увеличить давление и (или) температуру. Если последнее не помогло, то нужно сменить сорт самоклеящейся бумаги, хотя, я пока не встречал самоклеящейся принтерной бумаги, с подложки которой невозможно бы было перенести изображение на ПП.

- Если у купленной самоклеящейся бумаги внутренняя поверхность подложки (куда мы наносим тонер) имеет почти зеркальный вид, то на выходе из принтера от неё может отделиться тонер. Если Вам не удаётся найти другую бумагу, то можно пройтись по подложке самой мелкой наждачной шкуркой – «нулёвкой». После чего нужно протереть подложку бязью (х/б таканью) смоченной в спирте, чтобы оградить принтер от попадания продуктов шлифовки.

Это не предположение. Технология опробована. Результат точно такой же, как при использовании подложки, не требующей дополнительной обработки.

Только нужно иметь в виду, что на рынке часто вместо "нулёвки" продают более крупнозернистую наждачную бумагу.

На картинке, слева направо, листики наждачной бумаги с величиной зерна 40, 20 и 10 микрон.

Настоящая "нулёвка" на ощупь напоминает обыкновенную грубую обёрточную бумагу или хороший картон, поэтому перед применением, приходится выяснять, где же у неё рабочая сторона. Такую «нулёвку» используют на окончательной стадии шлифовки перед применением полировальных паст.

Подходит та наждачная бумага, у которой размер зерна не превышает 10 микрон. Вот пример маркировки: Л1Э300х230Л163СМ3НМА ГОСТ... В данном случае, М3, говорит о том, что размер используемого абразивного порошка всего 3 микрона. На реальных листах маркировка может отсутствовать.

- Если поверхность подложки после термопереноса стала розовой, то нужно уменьшить температуру.

- Чтобы, в отсутствие микрометра, измерить толщину фольги с достаточной точностью, нужно сложить гармошку из 20-30 слоёв и уже её измерить штангенциркулем (колумбиком). Результат нужно разделить на количество слоёв.

- Если печатная плата не умещается в пределах одной этикетки самоклеящейся бумаги, то разрез между этикетками может привести к браку в соответствующем месте ПП.

Лучше всего покупать самоклеящуюся принтерную бумагу представляющую собой всего одну этикетку. Тогда, можно использовать бумагу с максимальной экономией.

- Чтобы получить хороший контакт в месте соединения фольги с токоведущими шинами, нужно сложить концы фольги несколько раз. Также убедитесь, что шины тщательно пригнаны и между ними нет видимого зазора.

- При длительном воздействии высокой температуры, стеклотекстолит может изменить свойства. Например, может ухудшиться соединение медной фольги с платой или сама плата может деформироваться.

- Температуру, при которой происходит закрепление тонера на подложке, можно в некоторых пределах отрегулировать в драйвере принтера. В моём принтере «Canon 2900», это можно сделать в закладке «Источники бумаги». Правда, в проведённых мною экспериментах, изменение этих параметров на результате никак не отразилось.

- Очистить кювету (ванночку) от загрязнений, оставленных хлорным железом, можно с помощью старой зубной щётки и кальцинированной соды (карбонат натрия Na2CO3), которую продают как средство для стирки и кипячения белья.

Дополнительные материалы.

Портативная программа sPplan 7.0 для черчения схем. Интерфейс русский.(1,3МБ).

Добрый день!

Прежде всего спасибо вам огромное за предложенную технологию! Установка для нагрева фольги изготовлена и успешно испытана. С радостью поделюсь идеями как можно слегка доработать конструкцию и вышлю фотографии своей установки.

Хотелось бы поинтересоваться, каким образом вы удаляете бумагу-подложку перед травлением? Не могли бы вы добавть подробный пункт касательно данного процесса?

Заранее благодарен!

С уважением, Андрей.

Андрей!

Вопрос меня слегка озадачил. Эту бумагу (точнее подложку от самоклеящейся бумаги) не нужно удалять, используя какие-то особые приёмы. Она просто удаляется лёгким движением руки. При этом на поверхности подложки нечего не должно оставаться. Если там, по какой-либо причине останется тонер, то его не будет на поверхности меди, что приведёт к браку. Некоторые причины появления брака описаны в статье.

Эту бумагу (точнее подложку от самоклеящейся бумаги) не нужно удалять, используя какие-то особые приёмы. Она просто удаляется лёгким движением руки. При этом на поверхности подложки нечего не должно оставаться. Если там, по какой-либо причине останется тонер, то его не будет на поверхности меди, что приведёт к браку. Некоторые причины появления брака описаны в статье.

А фотографии давайте, я прицеплю их сюда или сами можете вставить через соответствующую кнопку.

Уважаемый админ тема в десяточку сам пользуюсь ЛУТ лутшие результаты на фотобумаге ломонд с наименьшим удельным весом дорожки толщиной 0,5 расстояние 0,2 так вот просьба вместо вашей подложки пожалуйста напечатайте на фотобумаге, отмачивать попеременно в холодной и гарячей воде до появления взутостей под бумагой ПЛЗ жду от вас ответ по поводу фотобумаги

Александр

Признаюсь, что начинал я когда-то именно с обычной (читай глянцевой, фото и пр.) бумаги. Но, дополнительный мокрый процесс не только раздражал, но и не давал хороших результатов, о чём я и написал в статье «Лут наоборот».

Вы же предлагаете мне вернуться назад к более трудоёмкому и низкокачественному методу. Если уж что-то пробовать, так что-нибудь, что могло бы повысить качество и снизить трудозатраты, а не наоборот.

Интересно, а можно использовать для ЛУТ советскую вафельницу?

etwas

После обработки подложки «Optima» наждачкой P2500 зерно около 8 я протёр спиртом, дал высохнуть 1 минуту и в принтер, на подложке осталось мало тонера, весь тонер остался на барабане, что показало на распечатке простой офисной бумаги 80г/м2. До этого слазило около 80%.

Первое фото с обработкой http://s42.radikal.ru/i096/1104/4e/989c146f3e60.jpg

Второе фото без обработки http://s51.radikal.ru/i134/1104/61/b406e80c0f6a.jpg

Опечатка : До этого слазило около 80%.

Правильно: До этого оставалось около 80%.

Попробую использовать р-ры кислот или щёлочь для изоготовления нормальной подложки. Подложку «333″ не найду. Использовал с обоев самоклеющих обоев, результат тот же.

Может дело в принтере или тонере,уже заправлен другим тонером, не оригинальным, менял параметры. Буду искать варианты.

Много разных типов этикеточных бумаг видел, но надписи со стороны защитного слоя подложки встречал только на подложке от самоклеящихся обоев.

Могу предположить, что свойства защитного слоя вашей бумаги таковы, что после удаления этикеток, на поверхности защитного слоя возникают некоторые изменения структуры. Возможно, это микрочастицы клея, а возможно просто некоторые шероховатости. После протирки спиртом, и имеющиеся шероховатости, и вновь созданные при помощи шкурки, по всей вероятности, сглаживаются. Либо, это происходит из-за механических причин (слишком усердно трёте), либо из-за химических (спирт растворяет защитный слой и выравнивает его).

Единственное, что могу предложить, так это не протирать спиртом подложку, а попробовать чуть-чуть влажную бязь (не мокрую, а именно влажную). Бязь слегка побрызгать брызгалкой для белья, а затем дать отлежаться минут 5, чтобы влага равномерно распределилась по ткани. Конечно, подложку после протирки нужно выдержать какое-то время. Суть в том, чтобы с подложки собрать весь мусор, а сухая ткань его собирает хуже. Если и это не поможет, то можно взять шкурку покрупнее.

Если шероховатость есть, а тонер не держится, то возможно что-то с тонером. В сети встречаются сообщения о том, что люди испытывают некоторые трудности при использовании неоригинального тонера. Но, опять таки, если шероховатости нет, то может отвалиться и оригинальный тонер. Защитный слой подложки обладает некоторыми отталкивающими свойствами и шероховатость поверхности должна компенсировать это его свойство.

Админ

Это просто супер, спасибо

Но вопрос с ломондом меня тоже очень интересует, тк это ж спец бумага для термопереноса, а на ней у меня с прессом выходит намного хуже чем в вашем описании(((

Самоклейку в моем бедненьком городишке нашел только одного вида, но как только на нее смотришь- понимаешь, не подойдет. Не могли бы вы все-таки один раз попробовать на термопереносном ломонде для поверхностей? =)

был бы очень благодарен, тк не понимаю — это ломонд плох, или мне пора на пенсию

Веня, конечно я знаю о существовании специальной бумаги для термопереноса, но у нас её нет в розничной торговле, или точнее, не было в то время, когда я разрабатывал эту технологию. А вот этикеточная бумага есть и даже в ассортименте.

понятно

все равно благодарю за отличную статью

а какие минусы вы видите в решении перевернуть систему и сделать фольгу снизу, чтоб каждый раз не натягивать,?

она вообще быстро сама по себе портиться-выгорает?,

..я где-то уже читал обсуждение вопроса про переворот, но не могу найти где и по-моему там ничего интересного не было

Веня, если фольга снизу, то датчик температуры будет сверху, а это, на мой взгляд, неудобно, так как будет мешать при манипуляциях. Но, если верхняя часть оснастки будет на шарнире, то тогда, наверное, можно. Правда, с шарниром и проблема отпадает, так как прикручивать фольгу не потребовалось бы. В промышленных установках для термопереноса на ткань, нагревательный элемент расположен в верхней части, но, естественно, на шарнире.

Ведь, непонятно на чём и как фиксировать подложку и плату, если фольга снизу. Возможно, тогда придётся сначала фиксировать подложку на самой плате, а затем плату на верхней части оснастки. Но, опять таки, тогда будет сложно её совмещать с фольгой, если фольга притык к краям платы. Короче, вопросов много возникает. Думаю, решение всё же в шарнире, а не в перевороте с ног на голову.

Одного куска фольги хватает надолго, если её случайно не порвать при манипуляциях. У меня части установки хранятся среди других железяк, и я однажды уже случайно порвал фольгу.

да.. проблемы понятны

значит у меня как раз с шарниром теперь все и будет, наверно =)

а что думаете насчет использования в качестве нагревателя чего-то вроде http://rosava.prom.ua/p785696-termostojkaya-tokoprovodyaschaya-rezina.html

,?

и еще… вы не знаете, какая конструкция нагревателя используется в термопрессах для рубашек, чтоб температура была стабильно по всей плоскости ,?

Веня

Эту резину обычно используют для изготовления всевозможных микротоковых выключателей. Не смотрите на слово термостойкая. Это просто потому что она силиконовая и всё.

То, что видел мало чем отличалось от электровафельницы или плойки. Большой массивный алюминиевый корпус, внутри которого располагается плоский нагревательный элемент или спираль в трубочке.

Благодарю

я ориентируюсь на термопереносную бумагу

и там везде требование давления: 4-5 бар…то есть 4-5 кг на см**2

но это очень много выходит((

как по вашему, в вашей конструкции, какое давление создается,?

Веня, мне хватает давление около 300гр на 1см². При высоких требованих к плате нужно поддерживать постоянство давления, стобы котролирвоать растискивание.

Попробуйте бумагу для факсов, печатать надо на стороне которая чернеет от тепла. От платы отваливается сама если полить на нее кипятком.

Спасибо за отличную статью!Качество платы впечатляет!Будем пробовать ваш метод:)

А как быть с силой тока/напряжением/толщиной и материалами фольги?

styler, вверху статьи в «Близких темах» есть ссылка на техническое описание установки.

Процесс будет проще, если печатать не на бусмаге, а сразу на алюминиевой/фольге. См.

http://www.cyberforum.ru/printed-circuit-boards/thread638252.html и др.

SVB, прежде чем разрабатывать эту технология, я изучил все предшествующие наработки и устранил все имеющиеся в них недостатки. Пока, ничего лучше и проще того, что описано в этой статье, никто придумать не смог.

А что если использовать в качестве нагревателя сам медный слой печатной платы? Не возникала такая идея?

Если не затруднит, продублируйте ответ на почту.

Дмитрий, сама идея неплохая, но реализация слишком сложна. Посмотрите этот пост>>>, и вам сразу расхочется это делать.

Спасибо Вам, admin, за классную идею с прессом для термо переноса.

Собрал «агрегат» из подручных материалов — результат очень хороший.

Может кому пригодится: коврики сделал из силикона 350 градусного ( по рекомендации одного из товарищей писавшего здесь по этой теме). С печатью немного повозился: мой «HP 1300″ смог печатать только на «самоклейку» с номером 333, а пробовал у друзей на каком то «корейце» — так он на всем нормально печатал.

Плата для микроконтроллера STM32F100 в корпусе LQFP с 48 лапами и шагом 0,5 мм получилась очень даже удачной.

Всем сомневающимся — делайте (но без халтуры) и не пожалеете потраченного времени.

Пипец андронный коллайдер…

А еще сложнее не смогли придумать?

Б\у утюг не по карману?

имхо ХУЕРГА полная.

креатив гавно, аффтар мудаг

Александр, спасибо за ваше ценное мнение! Я рассчитываю, что за ним последует демонстрация результатов вашего более прогрессивного и качественного метода получения дорожек печатных плат. Особенно это актуально для изготовления плат на основе SMD компонентов.

Идея нормальная, автору спасибо, но попробую модернизировать. В двух словах, хочу попробовать так: Всю верхнюю часть «бутерброда» заменить на лист меди толщиной 8 мм (есть такой в наличии) и на этот лист поставить утюг. Контроль температуры, как и в Вашем прототипе. Медь обладает отличной теплопроводностью, температура почти не будет отличаться (середина и края, которые не под утюгом). Также как и в описанной конструкции отпадает необходимость елозить утюгом по ПП. С тарнсформатором и с фольгой можно заморочиться, но необходимо собрать простой и надежный регулятор напряжения для индуктивной нагрузки с большой мощностью т.к есть трансформатор на 18 В от зарядного устройства электропогрузчика. Без регулировки напряжения фольга будет выгорать за микросекунду… Как-то так сформулировал….

Сергей, это уже обсуждалось — не работает. Тонер не выдерживает длительного нагрева и меняет свойства.

Насчёт микросекунд, это вы погорячились. Чтобы взорвать лист фольги, нужен очень большой ток. Вон, я пытался тоненькую проволочку взорвать, так и то не всегда получалось>>>

Спорный момент, в сети попадаются и другие, противоположные, критерии..

У меня, почему то, тонер хорошо прилипает к фольге только если вода (после обезжиривания) покрывает фольгу ровным слоем не убегая при малейшем отклонении от горизонтали… Мою плату так — Пемолюкс + зубная щетка+горячая вода.

Пытался найти какое нибудь понятное теоретическое описание процесса обезжиривания,

Не преуспел, ну не химик я..

Андрей, я не знаю что такое «Пемолюкс». Подозреваю, что это что-то российское, судя по названию. А то, что вода «убегает» с любой чистой и гладкой поверхности, если её тщательно обезжирить, я знаю ещё с детства, с тех пор, когда занимался глянцеванием фотографий. То же самое происходит и с оптикой и со посудой. Физикой этой явления я тоже не интересовался. Так обычно и бывает, когда что-то принимаешь за догму. Нужно будет спросить в нашем форуме.

«Пемолюкс» — Чистящий порошок с эффектом соды.Состав: карбонат кальция, сода, силикат натрия, фосфаты, тальк, отдушка.

Андрей, будем считать, что вам удалось усовершенствовать технологию. Возможно дело именно в этом средстве.

Но, но, усовершенствовать.. это частный случай… А то народ примет еще на вооружение, как догму..

Так. Cобразил наконец-то как спросить у ясеня, тобишь у гугла. И гугел ответил мне:

Линк 1

и здесь :

Линк 2

Спасибо большое Андрей за полезную информацию и проделанную работу! Я поправил ссылку, а то они не работали.

Выложите, пожалуйста, тестовый шаблон в .lay-формате. Заранее спасибо!

Игорь, я сейчас не дома, но когда вернусь, могу поискать. Правда, сильно сомневаюсь, что шаблон сохранился. Пять лет уже прошло. Но, должен заметить, что мой шаблон вам вряд ли подойдёт. При столь точной печати, нужно вводить поправки с учётом растискивания. А его величина зависит от конкретного принтера, порции тонера и давления в прессе. Чтобы сохранить высокое разрешение изображения, я вывожу его на Fine Print. Потом сохраняю в 1200dpi и печатаю в Photoshop-е после коррекции заливок.

Метод просто отличный. Но я вместо нагревательной установки использую обычную электрическую печь для выпечки. «Бутерброд» при этом немного изменён. Порядок слоев таков — стальная пластина 5 мм, бумага, стеклотекстолит, рядом (вплотную) фиксируется термопара, шаблон, резина, бумага, стальная пластина 5 мм. Все это сжато струбцинами. И помещается в печь. И не надо никаких мощных трансформаторов.

Владимир, я вижу два недостатка вашего методе. Первый — очень долгий нагрев и охлаждение «бутерброда». Второй — тонер от моего принтера деградирует при длительном нагреве. Хотя, возможно, современные сорта тонера этому не подвержены. У меня очень старый принтер, но я его менять не собираюсь, так как все эти годы исправно работает на родном картридже. Но, если речь идёт о разовом использовании, то тут я соглашусь, строить установку вряд ли стоит.

Автору респект за новое изобретение!

А до какой температуры вы нагреваете установку (понятно что это сугубо индивидуальный показатель, но все же референстное значение не помешает) и сколько процесс занимает по времени?

Не пробовали патентовать?

Чем сейчас занимаетесь (если забросили кустарное производство ПП)?

1. Роман в шапке статьи ссылка есть на описание процесса и всю техническую информацию.

2. Сейчас снимаю видео для англоязычного канал Youtube.

странно, про время где-то вскользь упоминалось, а вот про температуру не заметил, хотя в общем много написано про то какой датчик и как он установлен…

Роман, вы до этой части статьи дочитали?

да вообще я прочитал всю статью, но про температуру как-то совсем непонятно написано

вообще я прочитал всю статью, но про температуру как-то совсем непонятно написано

Время перехода от температуры 30* до 70ºС* – 1,5 минуты.Температура в конце охлаждения установки – 40ºС*.

Т.е. как это нужно понимать? Что когда по показаниям вольтметра у нас 70 градусов, мы отключаем установку?

Второй параметр это температура до которой вы охлаждаете?

Роман, это относительная температура, характерная для предложенного способа замера и конкретной установки. Измерить температуру в эпицентре термопереноса не представляется возможным по описанным там же причинам.

Юрий, я не спрашиваю реальная это температура или нет, относительная она или абсолютная, эти вещи я как раз прекрасно понимаю, вопрос то совсем в другом…

Роман, я всё подробно описал в статье и там есть ответы на ваши конкретные вопросы, заданные в предыдущем посте. Указанные значения температуры являются контрольными точками только для моей установки. У вас они могут быть совершенно другими. Это может зависеть от множества факторов. Но я всё же их привёл, так как они могут дать представление хотя бы о порядке параметров.

Если же вас смущает тот факт, что при включении установки температура была 30°С, а при снятии давления — 40°С, то тут всё дело в длительности процесса охлаждения. Масса установки значительна и чтобы охладить её до комнатной температуры (30°С) нужно очень много времени. Проще говоря, дольше ждать просто не хватает терпения.

Обсуждение перенесено в форум по адресу>>>