Простой способ восстановления сорванной резьбы

Простой способ восстановления сорванной резьбы

О простом способе восстановления сорванной резьбы.

Самые интересные ролики на Youtube

Есть у меня тиски, которые достались когда-то по наследству. Тиски очень удобные, а подчас и вовсе незаменимые. Но, вот незадача, в чугунном основании сорвалась резьба М10, в которую вкручивается винт, крепящий тиски к столу.

Пришлось эту резьбу восстанавливать.

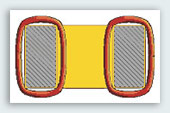

Рассверлил отверстие с сорванной резьбой М10 сверлом Ø14мм.

Плотно закрепил гайку М10 болтом М8.

Зажал резьбовую часть болта в патроне дрели.

Включив дрель, проточил гайку напильником до Ø14мм, оставив буртик в пару миллиметров.

Затем вставил втулку в отверстие, предварительно уплотнив зазор небольшим отрезоком изоленты. Всё оказалось проще пареной репы.

Новая резьбовая пара недолго проживет:

1. если Вы смогли гайку обточить напильником, то термообработки у нее никакой, да и сама марка стали низкая;

2. конструктор негодяй — должна быть в такой паре специальная упорная резьба, а не обычная метрическая.

Да и способ, который представлен на фото «рассверлил сверлом на 14 мм» явно фантастический — на весу сверлили?

Никто, у меня три пары тисков с струбцинным типом крепления, и у всех метрическая резьба. Упорная резьба обходится дороже, поэтому её применяют только там, где это, действительно, необходимо, например, в крупных слесарных тисках для сжатия губок.

Я закрепил тиски с помощью губок за край стола и рассверлил отверстие электродрелью. Хотя, чугун можно легко просверлить и ручной дрелью. Вы зря пугаетесь 14мм. В слесарной практике приходится иногда проделывать отверстия диаметром 50мм и больше.

Вот здесь описано, как можно просверлить отверстие большого диаметра и вовсе не имея крупного сверла.

Что-то не верится в такой способ сверловки… У Вас по той ссылке и медная-то стружка не спиралью, а ломаная, несмотря на упоминания о смазке мылом.

А тут все-таки куда как более прочный чугун. Вы хоть пробку деревянную-то в отверстие забили, чтобы сверло не так болтало?

(Предполагаю, что точите Вы сверла как-то не так, как все люди).

Никто, знаете, я тоже считал, что чугун, это что-то такое…, пока не пересёкся с ним.

Как-то в молодости подрабатывал по совместительству кочегаром и мне поручили укоротить колосники с помощью ножовки. Вишь, не того калибра колосники завезли. Нужно было пропилить пару метров чугуна толщиной 2-3см. Оказалось, что это совсем не сложно. Главное правило, не давить на ножовку.

.

Что касается рассверливания отверстий, то всё зависит от задачи.

Если речь идёт просто об увеличении диаметра, как в нашем случае, то можно использовать и обычную заточку сверла, только, во избежание образования «цветочков», желательно рассверливать отверстии ступеньками, каждый раз увеличивая диаметр сверла на 10-20%.

Если же речь идёт о повышении точности, то есть об операции сходной с развёртыванием, то сначала сверлится черновое отверстие диаметром на несколько процентов меньше требуемого, а затем рассверливается специально заточенным сверлом.

Сверло, либо затачивается под очень острым углом, либо делается двойная заточка. Это когда, острый угол формируется только рядом с ленточками. Это особенно выгодно, когда диаметр сверла большой и стачивать много не хочется.

Спасибо за совет! Особенно понравилась заточка гайки. Также, пригодятся советы и опытАдмина.

восстановил по вашей технологии резьбу на штативе фед, гайка обтачивается действительно очень прикольно, спс!

колотушка, спасибо за репорт! Перенёс вашу фотографию на сайт, чтобы не потерялась.

Ну и что , что гайка сырая. Даже если и не надолго хватит такой резьбы, зато новую гайку можно сделать быстро (а можно заказать токарю из более легированной и прочной стали) и в любой момент заменить, в этом то и весь прикол самоделки. Тиски получаются вечные, меняй только время от времени гайку и всё. Автору респект!!!